جوشکاری به روش نقطه جوش

صنایع مدرن و پیشرفته امروزه رقابت شدید در تولیدات صنعتی و نظامی سبب پیشرفت سریع جوشکاری گردید اصولی که از جوشکاری مورد انتظار است این است که:

جوش سریع و تمیز باشد

مخارج تهیه مواد جوشکاری کم باشد

مخارج تهیه ماشین آلات حداقل باشد

به کاربرد همه جانبه واستفاده صحیح در همه جا از دستگاه جوشکاری ممکن باشد.

از دستگاههای سنگین جوشکاری یا دستگاههای زمینی برای جوشکاری ورقهای نازک و غیره نمی توان استفاده کرد.

نقطه جوشها به علت طرز کار صحیح و سریع با استفاده از فک های جوشکاری و مقاومت الکتریکی کاربرد زیادی در صنایع دارند و با اتصال دو قطب به ترانسفورماتور مبدل و فکهای آنها در اثر عبور جریان از نقطه تماس فکها و خاصیت مقاومت جریان به سرعت حوزه مشخصی گرم شده و چون این گرم شدن تا حد ذوب در نقطه مشخص و محدود است به علت سادگی و تمیزی از آنها استفاده می گردد. جریان آب در داخل فکها سبب جلوگیری از ذوب شدن آنها شده و این دستگاهها به اندازه های مختلف ساخته می شوند و علت اصلی ابداع نقطه جوش برای جوشکاری صفحات نازک می باشند که با دستگاههای دیگر جوشکاری به سختی ممکن می باشد.

قطعات مختلف نقطه جوش نوع شلاتر

توضیح اینکه کارخانجات شلاتر دارای انواع دستگاههای نقطه جوش یا جوش دادن نقطه بوده و از ریزترین قطعات تا بزرگترین قطعات را از لحاظ دستگاه جوشکاری با آمپراژ و قدرت مشخص تامین می نماید.

توصیف شکل

بازوهای جوشکاری نقطه جوش یا الکترودهای جوشکاری از پروفیل مخصوص

محل یا قلاب اتصال نقطه جوش (چون این نوع جوشکاری آویز در اکثر کارخانجات تولیدی استعمال می شود و بایستی کاملاً سریع التغییر و سریع العمل باشد).

دستگیره با محل گرفتن و فرمان دادن متخصص جوشکاری و قطعات و وسائل فرمان نیز دیده می شود برای سیلندر یا بدنه نقطه جوش

سیلندر نقطه جوش یا بدنه اصلی برای کورس دوبل یا تک با تغییر دهنده کورس سیلندر و ضربه گیر مربوطه که عمل تغییرات مکانی را به طور کلی انجام می دهد.

ترانسفورماتور جوشکاری که در خلاء ریخته شده و با آب سرد می شود . طبقه بندی ایزولاسیون . F

سردکنندگی سریع با آب در حداکثر زمان اتصال که چنانچه مدت زیادی هم وصل باشد سرد کنندگی انجام می گیرد.

محل اتصال کابل به دستگاه و سیمهای فرمان که بر طبق طول ضروری سری آن حداکثر 10 متر طول دارد و حداکثر دقت در طراحی و ساخت آن به عمل آمده تا از لحاظ اتصالات الکتریکی صیحیح باشد.

بازوی پائینی نقطه جوش که طوری طراحی گردیده است که احتیاج زیاد به رسیدگی و کنترل ندارد و مفاصل و اتصالات کاملاً دقیق می باشند.

فاصله صحیح و قابل تغییر مطابق با احتیاجات کار بازوی جوشکاری را می توان تغییر داد و بسته به ابعاد کار آن را تنظیم کرد.

مسئله مهم در نقطه جوش "اول ورود جریان آب و خروج آن ، از فک ها یا بازوهای جوشکاری است که بایستی دقیقاً کنترل شودکه باعث سوختن فک ها و دستگاه نشود.

مسئله دوم – زمان اتصال نقطه جوش است که در بعضی مواقع نیز از تامیر استفاده می گردد (قطع و وصل کننده دقیق زمان)

مسئله سوم- انتخاب صحیح الکترود یا دستگاه جوش با آمپر و و لتاژ مناسب می باشد که بسته به ضخامت کار بایستی طراحی و خریداری گردد.

مسئله چهارم – تمیز بودن فکهای جوشکاری به وسیله سنباده یا سوهان می باشد که اتصالات پهن و نا دقیق به دست ندهد و بایستی فکها پس از مدتی تیز شوند.

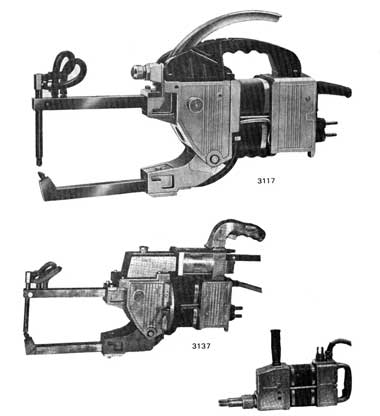

انواع وسایل نقطه جوش دستی و آویز و لوله های اتصال آب به فک های آنها نشان داده شده است این شکل نوعی آموزش بصری و توضیحی است که جایگزین عدم وجود امکانات کارگاهی دیگر می گردد.

صنایع مدرن و پیشرفته امروزه رقابت شدید در تولیدات صنعتی و نظامی سبب پیشرفت سریع جوشکاری گردید اصولی که از جوشکاری مورد انتظار است این است که:

جوش سریع و تمیز باشد

مخارج تهیه مواد جوشکاری کم باشد

مخارج تهیه ماشین آلات حداقل باشد

به کاربرد همه جانبه واستفاده صحیح در همه جا از دستگاه جوشکاری ممکن باشد.

از دستگاههای سنگین جوشکاری یا دستگاههای زمینی برای جوشکاری ورقهای نازک و غیره نمی توان استفاده کرد.

نقطه جوشها به علت طرز کار صحیح و سریع با استفاده از فک های جوشکاری و مقاومت الکتریکی کاربرد زیادی در صنایع دارند و با اتصال دو قطب به ترانسفورماتور مبدل و فکهای آنها در اثر عبور جریان از نقطه تماس فکها و خاصیت مقاومت جریان به سرعت حوزه مشخصی گرم شده و چون این گرم شدن تا حد ذوب در نقطه مشخص و محدود است به علت سادگی و تمیزی از آنها استفاده می گردد. جریان آب در داخل فکها سبب جلوگیری از ذوب شدن آنها شده و این دستگاهها به اندازه های مختلف ساخته می شوند و علت اصلی ابداع نقطه جوش برای جوشکاری صفحات نازک می باشند که با دستگاههای دیگر جوشکاری به سختی ممکن می باشد.

قطعات مختلف نقطه جوش نوع شلاتر

توضیح اینکه کارخانجات شلاتر دارای انواع دستگاههای نقطه جوش یا جوش دادن نقطه بوده و از ریزترین قطعات تا بزرگترین قطعات را از لحاظ دستگاه جوشکاری با آمپراژ و قدرت مشخص تامین می نماید.

توصیف شکل

بازوهای جوشکاری نقطه جوش یا الکترودهای جوشکاری از پروفیل مخصوص

محل یا قلاب اتصال نقطه جوش (چون این نوع جوشکاری آویز در اکثر کارخانجات تولیدی استعمال می شود و بایستی کاملاً سریع التغییر و سریع العمل باشد).

دستگیره با محل گرفتن و فرمان دادن متخصص جوشکاری و قطعات و وسائل فرمان نیز دیده می شود برای سیلندر یا بدنه نقطه جوش

سیلندر نقطه جوش یا بدنه اصلی برای کورس دوبل یا تک با تغییر دهنده کورس سیلندر و ضربه گیر مربوطه که عمل تغییرات مکانی را به طور کلی انجام می دهد.

ترانسفورماتور جوشکاری که در خلاء ریخته شده و با آب سرد می شود . طبقه بندی ایزولاسیون . F

سردکنندگی سریع با آب در حداکثر زمان اتصال که چنانچه مدت زیادی هم وصل باشد سرد کنندگی انجام می گیرد.

محل اتصال کابل به دستگاه و سیمهای فرمان که بر طبق طول ضروری سری آن حداکثر 10 متر طول دارد و حداکثر دقت در طراحی و ساخت آن به عمل آمده تا از لحاظ اتصالات الکتریکی صیحیح باشد.

بازوی پائینی نقطه جوش که طوری طراحی گردیده است که احتیاج زیاد به رسیدگی و کنترل ندارد و مفاصل و اتصالات کاملاً دقیق می باشند.

فاصله صحیح و قابل تغییر مطابق با احتیاجات کار بازوی جوشکاری را می توان تغییر داد و بسته به ابعاد کار آن را تنظیم کرد.

مسئله مهم در نقطه جوش "اول ورود جریان آب و خروج آن ، از فک ها یا بازوهای جوشکاری است که بایستی دقیقاً کنترل شودکه باعث سوختن فک ها و دستگاه نشود.

مسئله دوم – زمان اتصال نقطه جوش است که در بعضی مواقع نیز از تامیر استفاده می گردد (قطع و وصل کننده دقیق زمان)

مسئله سوم- انتخاب صحیح الکترود یا دستگاه جوش با آمپر و و لتاژ مناسب می باشد که بسته به ضخامت کار بایستی طراحی و خریداری گردد.

مسئله چهارم – تمیز بودن فکهای جوشکاری به وسیله سنباده یا سوهان می باشد که اتصالات پهن و نا دقیق به دست ندهد و بایستی فکها پس از مدتی تیز شوند.

انواع وسایل نقطه جوش دستی و آویز و لوله های اتصال آب به فک های آنها نشان داده شده است این شکل نوعی آموزش بصری و توضیحی است که جایگزین عدم وجود امکانات کارگاهی دیگر می گردد.

فرآيند جوش نقطهاي RESISTANCE SPOT WELDING ))

عوامل موثر بر جوش نقطهاي :

توليد گرما در يك تماس الكتريكي به سه فاكتور بستگي دارد كه با اين فرمول نشان ميدهيم Q = RTI2

I = شدت جريان بر حسب آمپر

R = مقاومت بر حسب اهم

T = زمان بر حسب ثانيه

Q = حرارت بر حسب ژول

فاكتورهاي شدت جريان و زمان از طريق دستگاه جوش قابل كنترل هستند، اما مقاومت الكتريكي به عوامل مختلف بستگي دارد از جمله:

جنس و مقاومت قطعه كار

فشار بين الكترودها

اندازه و فرم و جنس الكترودها

چگونگي سطح كار (صافي و تميزي آن)

كاربرد صحيح جوش نقطه اي به عملكرد مناسب و كنترل متغيرهاي زير بستگي دارد:

جريان (current)

فشار (pressure)

زمان (time)

مساحت نوك الكترود (contact area electrode)

تعادل حرارتي

اثر مقاومت ها:

در يك پروسه نقطه جوش 7 مقاومت الكتريكي وجود دارد كه در شكل زير مي بينيد.

مقاومت 1 و 7 مقاومت الكتريكي در الكترودها و هادي ها تا سر ثانويه مي باشد . مقاومت 2 و 6 مقاومت الكتريكي تماس الكترود و فلز اصلي است بزرگي اين مقاومت به كيفيت سطح در فلز پايه و الكترود بستگي دارد . اين مقاومت ناخواسته بوده و بايد حتي المقدور آنرا كاهش داد . تميزي سطح كار و الكترود و نيروي فشاري وارد بر الكترود عوامل تقليل دهنده اين مقاومت مي باشند. مقاومت هاي 3 و 5 مجموع مقاومت هاي خود فلز پايه است كه مقاومت نسبت مستقيم با ضخامت و نسبت معكوس با سطح مقطعي كه جريان از آن عبور مي كند دارد. ( R = p L/A ) اين مقاومت ها به ضريب مقاومت الكتريكي و درجه حرارت قطعه كار نيز بستگي دارند. مقاومت 4 مقاومت تماس دو ورق مهمترين قسمت است كه بالاترين مقاومت بوده و از آنجايي كه حرارت توليد شده در اين نقطه كمتر منتقل مي گردد باعث ايجاد جوش در اين ناحيه مي شود. فلزات داراي مقاومت الكتريكي كم بوده و درنتيجه مقاومت هاي اهميت بيشتري پيدا مي كنند.

نكته: در محل تماس الكترود و فلز به دو دليل دما بالا نمي رود:

سطح الكترود تميز شده لذا اتصال بين الكترود و فلز در نقاط كمتري اتفاق مي افتد.

الكترود مسي با آب سرد مي شود.

اثر جريان:

به دليل توان دو، جريان الكتريكي بيشترين اثر را در ايجاد گرما دارد كه افزايش آن باعث افزايش جنبش مولكولي و افزايش مقاومت جوش مي شود، ولي اگر جريان بيش از اندازه گردد حرارت در ناحيه جوش بسيار بالا رفته و ذوب فلز تا سطح آن گسترش مي يابد و فضاي خارج از الكترود ذوب شده و در نتيجه باعث پاشيدن فلز مذاب مي گردد. پس در اين جوش، به جريان كافي براي گرم كردن فلزات و رساندن آنها به حد خميري نياز است. مقدار جريان براي جوش را با توجه به ضخامت ورق و كلاس جوش مي توان با استفاده از قسمت كنترل جريان كه بر روي دستگاه پيش بيني شده است، تنظيم كرد.

اثر حرارت:

مجموع حرارت توليد شده متناسب با زمان جوش است بالاجبار مقداري از حرارت به وسيله انتقال به فلز پايه الكترودها تلف خواهد شد، مقدار كمي از تلفات نيز به وسيله تشعشع است. طولاني شدن بيش از اندازه زمان جوش همان اثر شدت جريان بيش از اندازه را بر روي فلز اصلي و الكترودها مي گذارد از اين گذشته اثري كه در فلز پايه در ناحيه جوش به وجود مي آيد بيش از اندازه خواهد شد. كم بودن زمان جوش باعث مي گردد ناحيه ذوب به دماي مناسب نرسد و در نتيجه عدسي جوش تشكيل نشده يا عدسي تشكيل شده در حد مطلوب نباشد.

اثر فشار:

در تهيه جوش مقاومتي به دو سري فشار نياز داريم:

الف) فشار جوش ب) فشار چكشي

الف) فشار جوش :

تأثير مقاومت R در فرمول حرارت به صورت فشار جوشكاري نمايان مي شود كه آن نيز متأثر از مقاومت سطح تماس بين قطعات كار است. قطعات كار در عمليات نقطه جوش، درز جوش و پرس جوش بايستي محكم به يكديگر در محل جوش بچسبند تا جريان الكتريكي قادر باشد از آنها عبور كند. با افزايش فشار، مقاومت تماس و حرارت توليد شده در فصل مشترك كاهش مي يابد. با كاهش حرارت در سطح، شدت جريان و زمان جوش بايستي افزايش يابد تا كاهش مقاومت جبران شود. با افزايش فشار، نسبت بين سطح تماس حقيقي به سطح تماس اسمي افزايش يافته و لذا مقاومت كم مي گردد. كاهش فشار بيش از اندازه باعث مي شود سطح تماس واقعي دو فلز كم شده و در نتيجه دانسيته جريان بالا رفته و حرارت بيش از اندازه توليد مي گردد از سوي ديگر فشار مذاب بين دو قطعه باعث پرتاب شدن مذاب به خارج از ناحيه جوش شده و در جوش جرقه ايجاد مي كند.

) فشار چكشي:

ب

فشاري است كه بعد از قطع جريان جوشكاري، قطعات مورد نظر به هم وارد مي كنند.

تعادل حرارتي:

تعادل حرارتي هنگامي رخ مي دهد كه ارتفاع ذوب (نفوذ) در دو قطعه كار يكسان باشد. در اكثر كاربردها اين حالت اتفاق مي افتد ولي در بسياري از موارد به علل ذيل تعادل حرارتي اتفاق نمي افتد.

نسبت ضريب هدايت حرارتي و الكتريكي قطعات كه به هم متصل شده اند.

نسبت هندسي در قسمت هاي اتصال ضريب الكتريكي و حرارتي درالكترودها شكل هندسي الكترودها هنگامي كه قطعات جوش داده مي شوند، اگر اختلاف تركيبي يا اختلاف ضخامت يا هر دوي اينها را داشته باشند حرارت نامتقارن خواهد بود. در بسياري از حالات با طراحي قسمت ها و جنس الكترود، عدم تعادل حرارتي مي تواند مينيم گردد. اغلب تعادل حرارتي با كوتاه كردن زمان جوش يا استفاده از جريان هاي پايين تر كه جوش قابل قبولي را مي سازد، بهبود مي يابد.

سيكل جوشكاري:

در حين جوش نقطه اي چهار فاصله زماني وجود دارد:

زمان فشار قبل از جوش: فاصله زماني ما بين وارد آمدن نيرو تا بكار گرفتن جريان. اين زمان براي اطمينان از اتصال كامل الكترودها به قطعه كار و كامل شدن نيروي الكترود قبل از برقراري جريان جوش است.

زمان جوش: زماني كه جريان براي ايجاد يك جوش داخل قطعه برقرار مي گردد.

زمان نگه داشتن بعد از جوش: زماني كه بعد از قطع جريان الكترودها هنوز بر روي قطعه كار قرار دارند. در خلال اين زمان عدسي جوش جامد و سرد شده و مقاومت آن به حد كفايت مي رسد.

زمان خاموش: فاصله زماني بين آزاد شدن الكترودها پس از خنك شدن جوش و آغاز سيكل بعدي را مي گويند.

براي اصلاح خواص مكانيكي و فيزيكي جوش مي توان يكي يا بيش از يكي از حالت هاي زير را در سيكل جوش ايجاد نمود.

نيروي پيش فشار براي قرار گرفتن الكترودها و قطعات كار با هم

عمليات پيش گرم براي كاهش دادن گراديان دما در زمان شروع جوشكاري

زمان سرد كردن و عمليات حرارتي براي بدست آوردن خواص مقاومتي جوش آلياژهاي فولاد سخت شونده

عمليات پس گرم براي تنظيم كردن اندازه دانه جوش در فولادها

جريان آرام براي سرد شدن (به ويژه در آلياژهاي آلومينيم)

از نظر اقتصادي لازم است كه فاكتور زمان حتي المقدور كاهش يابد.

مساحت نوك الكترود:

اندازه جوش بوسيله مساحتي كه در تماس با نوك الكترودها است كنترل مي شود و اين مساحت را مي توان متناسب با نيازهاي هر كار و با استفاده از زوج الكترودهاي گوناگون به دلخواه تغيير داد.

چگالي جريان فشار:

از حاصل تقسيم مقدار جريان عبوري بر سطح مقطع چگالي جريان الكتريكي بر حسب A/mm2 و از تقسيم مقدار نيرو به سطح مقطع چگالي نيرو بر حسب Kg/mm2 بدست مي آيد. چگالي جريان در واقع بيانگر دو پارامتر مقدار جريان و سطح الكترود در جوشكاري است. انتخاب مقدار مناسب چگالي جريان باعث افزايش راندمان جوش و كم كردن اتلاف انرژي مي گردد. هنگامي كه چندين نقطه جوش ايجاد شد معمولاً سطح الكترود قارچي شده و باعث مي گردد چگالي جريان الكتريكي از حد مجاز كمتر شده و جوش انجام نشود. براي رفع اين نقيصه در سيستم هاي فرمان افزايش پله اي يا يكنواخت جريان مناسب با تعداد جوش پيش بيني مي گردد و در مورد چگالي نيرو نيز با افزايش سطح مقطع الكترود چگالي كاهش پيدا كرده و باعث عدم اجراي جوش مي گردد و براي رفع آن از رگولاتورهاي تنظيم كننده فشار استفاده مي شود.

تجهيزات جوش نقطه اي:

دستگاه هاي جوشكاري مقاومتي شامل دو واحد كلي است: واحد الكتريكي (حرارتي) و واحد فشاري (مكانيكي). اولي باعث بالا بردن درجه حرارت موضع مورد جوش و دومي سبب ايجاد فشار لازم براي اتصال دو قطعه لب روي هم در محل جوش است. منبع معمولي تامين انرژي الكتريكي، جريان متناوب 220 يا 250 ولت است كه براي پايين آوردن ولتاژ و افزايش شدت جريان (به مقدار مورد نياز براي جوشكاري مقاومتي) از ترانسفورماتور استفاده مي شود. جريان الكتريكي از طريق دو الكترود (فك ها) به قطعه كار و موضع جوش هدايت مي شود كه معمولاً الكترود پايين ثابت و بالايي متحرك است. الكترودها همانند گيره يا فك ها دو قطعه را در وضعيت لازم گرفته و جريان الكتريكي براي لحظه معين عبور مي كند كه سبب ايجاد حرارت موضعي، زير دو الكترود در سطح مشترك دو ورق مي شود. جريان الكتريكي در سطح تماس باعث ذوب منطقه كوچكي از دو سطح شده و پس از قطع جريان و اعمال فشار معين و انجماد آن، دو قطعه به يكديگر متصل مي شوند. بخش ديگري از دستگاه هاي جوش مقاومتي را سيستم هاي جوش فرمان تشكيل مي دهند. اين سيستم ها كه وظيفه كنترل زمان و جرياني پروسه را بر عهده دارند از دو بخش قدرت و فرمان تشكيل شده اند.

بخش فرمان آنها امروزه از مدارهاي ميكروپروسسورها تشكيل شده كه جريان جوشكاري با دقت سيكل برق شهر و كمتر از آن كنترل مي كنند. بخش قدرت اين سيستم معمولاً از يك مدار تايرستوري با كليدهاي ظرفيتي بالا و حفاظت جان و تجهيزات براي قرايت جريان الكتريكي ثانويه تشكيل شده است. اين سيستم ها معمولاً با برق AC كار كرده و در برخي از ماشينها پس از توليد جريان AC ركتيفايرهاي خاص، جريان تبديل به DC مي گردد. ماشين هاي جوش مقاومتي به سه دسته اصلي تقسيم مي شوند:

ماشين هاي ايستگاهي مانند انواع نقطه جوش هاي ايستگاهي پرس جوش و … اين ماشين ها در محل خود مستقر شده و قطعه كار توسط اپراتور با يك سيستم اتوماسيون در داخل آنها جوشكاري مي شوند.

ماشين هاي قابل حمل كه به دو گروه ترانس جدا و ترانس سر خود تقسيم مي شوند. در اين نوع ماشين ها قطعه كار داخل جيگ و فيكسچرها ثابت شده و دستگاه جوش نقطه مشخص شده را جوش مي دهد.

ماشين مخصوص مانند اتوگانها و روبوگانها يا دستگاه هاي ويژه اي كه در كاربردهاي خاص به كار گرفته مي شوند.

ساختمان گان جوشكاري:

مهمترين قطعات به كار رفته در يك گان جوشكاري از اين قرارند:

چهارچوب، انبر، بازوها، جك بادي، ترانس، شيرهاي هوا، سنسورهاي القايي، ميله راهنمايي سنسورها، پايدار كننده هاي بادي، ضربه گير، اتصال رابط به گريپر و ...

مدار آب:

براي خنك كاري بازوها، انبر و نيز ترانس در هر تفنگ جوشكاري، لازم است تا يك مدار گردش آب در نظر گرفته شود.

مدار بيروني آب:

مدار بيروني آب، شامل يك خط لوله برگشت است كه آب در مدار رفت، نخست به يك صافي وارد مي شود، سپس از يك شير قطع جريان مي گذرد كه با دريافت سيگنال، سيم پيچ مغناطيسي آن، محور فلزي درونش را به جلو مي راند و بدين روي، جريان آب ورودي به مدار، قطع مي گردد. آب ورودي به تفنگ جوشكاري پس از انجام خنك كاري از آن خارج شده، به يك شير سنجش مقدار جريان وارد مي شود. در صورتي كه مقدار جريان كمتر از اندازه مجاز باشد، اين شير، جريان آب را مي بندد. پس از عبور آب از اين شير، يك نشانگر جريان، باز بودن مدار خروج آب را نمايش مي دهد.

مدار دروني آب:

مدار دروني ابزار جوشكاري، شامل راهروهاي باريكي است كه در بازوها، انبر، قطعات واسطه و نيز پوسته بيروني ترانس تعبيه شده اند و به كمك شيلنگ هاي كوچكي به هم متصل شده اند؛ به طوري كه آب خنك از طريق شلينگ به يك سر هر يك از قطعات نامبرده وارد مي شود و از سر ديگر آن خارج مي شود. لازم به توضيح است كه مطابق شكل زير، در قطعه انتهايي بازوها، آب از يك لوله باريك فلزي يا پلاستيكي كه در راهروي دروني قطعه نصب شده است به طرف نوك الكترود حركت مي كند و پس از خنك كردن نوك الكترود از فضاي خالي ميان سطح بيروني لوله نازك و سطح دروني به طرف عقب بر مي گردد و از قطعه خارج مي شود.

مدار باد:

مدار بيروني باد:

مدار باد، از نقطه ورود به سلول تا نقطه پاياني مصرف در جك تفنگ جوشكاري، را گفته مي شود. در آغاز مسير باد، يك شير گازي براي قطع سريع جريان باد پيش بيني شده است. سپس شلنگ كشي تا ابتداي واحد مراقبت انجام شده است. پيش از ورود باد به اين دستگاه، يك انشعاب براي دستگاه تراش نوك الكترود گرفته شده است. اين دستگاه در دو گونه برقي و بادي وجود دارد كه در گونه دوم، محرك تيغچه تراشكار، نيروي باد است. علاوه بر اين، از جريان باد براي زدودن تراشه هاي نوك الكترود از روي تيغچه نيز استفاده مي گردد.

باد پس از ورود به واحد مراقبت، تميز مي شود و اندكي روغن روانساز به آن زده مي شود استفاده مي گردد. باد پس از ورود به واحد مراقبت، تميز مي شود و اندكي روغن روانساز به آن زده مي شود تا براي استفاده در شيرها و جك بادي آماده گردد. در ابتداي مسير خروجي باد از واحد مراقبت، يك شير كنترل فشار نصب شده تا در صورت افت فشار خط از يك ميزان قابل تنظيم، جريان را به كمك سيم پيچ مغناطيسي و محور متحركش قطع نمايد. بدين ترتيب كه پيچ تنظيم آن را بر روي فشار دلخواه (كمترين مقدار مجاز) قرار مي دهيم. اگر فشار باد از اين ميزان كمتر شود، يك سيگنال به كنترل كننده فرستاده مي شود و متعاقباً سيگنال ديگري به شير باز برمي گردد كه جريان را در سيم پيچ برقرار مي نمايد. در اثر تشكيل ميدان مغناطيسي در سيم پيچ، هسته، فريتي (محور متحرك) به جلو رانده مي شود و جلوي عبور هوا را مي گيرد تا مدار باد، بسته شود.

مدار دروني باد:

پس از عبور از شير كنترل فشار، باد از طريق شلنگ به بالاي روبات كه محل نصب صفحه نگهدارنده شيرها است، هدايت مي شود و به ورودي مشترك شيرهاي فرمان مي رسد.

در اين موضع در گان هاي دو مرحله اي به ترتيب (4) حركت دهنده مرحله يكم يا حركت MX شير (5) حركت دهنده، مرحله دوم يا حركت Gun Action و شير (6) تامين كننده فشار لازم براي بازگشت سريع يا Back – Pressure Remove قرار دارند. در گانهاي يك مرحله اي فقط دومين شير (شير شماره 5) نصب شده است. براي كاستن از صداي نامطلوب باد به هنگام تخليه از شيرها نيز دو عدد صدا خفه كن (7) در محل خروجي هاي مشترك شيرها به كار گرفته شده اند. لازم به ذكر است كه در برخي گان هاي جوشكاري، از دو شير فرمان كه بر روي خود گان جاي داده شده اند، همراه با شيرهاي تخليه سريع (8) كه در مجراهاي ورودي و خروجي جك نصب شده اند، استفاده شده است تا حركت سريع پيستون جك، در رفت و برگشت تامين شود.

چگونگي عملكرد گان جوشكاري:

عملكرد اين وسيله، بسته به اين كه نيروي محرك آن باد باشد يا الكتريسيته، متفاوت است. در نوع بادي، با هدايت جريان هوا به ابتدا و انتهاي سيلندر يا جك، حركت خشن رفت و برگشتي پيستوني جك انجام مي پذيرد كه مي توان با استفاده از شير تناسبي نيروي اعمالي ميان دو سر الكترودها را تنظيم نمود ولي كنترل سرعت حركت اين الكترودها نيازمند به كار بردن دو قطعه، كنترل دبي هوا در مجراهاي ورودي و خروجي جك است. البته سرعت حركت پيستون با اين روش در تمام طول مسير، به صورت يكنواخت باقي مي ماند و تنظيم سرعت هاي مختلف حركتي در خلال فرايند باز شدن يا بسته شدن جك امكان پذير نيست. در مواردي كه چنين نيازي وجود داشته باشد، از تفنگ جوشكاري با محرك سرو ـ موتور استفاده مي شود. در اين دسته از ابزارهاي جوشكاري مي توان با تغيير جريان الكتريكي، سرعت حركت الكترودها را تنظيم نموده و در هر نقطه از مسير رفت و برگشت الكترودها را متوقف نمود. اين قابليت سبب مي گردد تا زمان مورد نياز براي پوشاندن يك چرخه كاري، به كمترين مقدار خود برسد. چرا كه پس از اعمال هر نقطه جوش ، براي اعمال نقطه جوش بعدي بر روي قطعه كار، الكترودها به اندازه كمترين مقدار لازم از هم باز مي شوند و نيازي نيست كه تا انتهاي كورس خود ، از هم دور شوند. بدين ترتيب ، زمان اتلافي براي موضع گيري ابزار به هنگام اعمال هر نقطه جوش جديد كاهش مي يابد. اين صرفه جويي زماني، در برخي موارد كه چرخه كاري زماني يك روبات براي اعمال كليه نقطه جوش هاي آن ايستگاه، فشرده است مي تواند بسيار راهگشا واقع گردد. از ديگر مزاياي اين گونه گان هاي جوشكاري، كم صدا بودن آنها در مقايسه با گونه بادي است. چون هم از صداي تخليه هوا خبري نيست و هم الكترودها بدون ضربه به هم برخورد مي كنند. چرا كه با كاهش شتاب حركت الكترودها در انتهاي مسيرشان، از كوبيده شدن نوك الكترودها برهم جلوگيري مي شود و بر خلاف گان هاي بادي، حركت در اين دستگاه ها نرم و بدون ضربه است. اين ويژگي علاوه برآن كه عمر الكترودها را افزايش مي دهد، سبب مي گردد تا جوش با كيفيتي نيز حاصل شود، چون فرورفتگي در موضع جوش براي يك جوش خوب با توجه به ضخامت ورق ها نبايد از ميزان مشخصي بيشتر شود. اين دستاورد با تنظيم جريان گيرش به هنگام نزديك شدن نوك الكترودها به همديگر و در نتيجه تنظيم نيروي اعمالي، مضاعف مي گردد. به دليل عدم اتلاف هواي فشرده در مقايسه با گان هاي بادي، بازده انرژي در اين دستگاه ها 75% بيشتر از مورد مشابه بادي است كه رقم بسيار قابل توجهي است.

ويژگي آب:

آب بايد از هرگونه ذرات معلق و رسوبات عاري باشد، در صورت وجود رسوب، باعث كاهش سطح مقطع عبوري و ايجاد عايق و سوزاندن ترانس ها مي شود.

دماي آب ورودي و خروجي، اختلاف فشار بين ورودي وخروجي، ميزان دبي عبوري، سختي آب، تركيب شيميايي و آلودگي هاي فيزيكي از جمله نكاتي هستند كه چنانچه مورد دقت قرار نگيرند آسيب جدي به دستگاه ها وارد خواهد شد

الكترودها در جوشكاري مقاومتي نقطه اي:

الكترود در فرآيندهاي مختلف مقاومتي مي تواند به اشكال گوناگوني باشد كه داراي چندين نقش است از جمله هدايت جريان الكتريكي به موضع اتصال، نگهداري ورق ها بر روي هم و ايجاد فشار لازم در موضع مورد نظر و تمركز سريع حرارت در موضع اتصال. الكترود بايد داراي قابليت هدايت الكتريكي و حرارتي بالا و مقاومت اتصالي يا تماسي (contact resistance) كم و استحكام و سختي خوب باشد، علاوه بر آن اين خواص را تحت فشار و درجه حرارت نسبتاً بالا ضمن كار نيز حفظ كند. از اين جهت الكترودها را از مواد و آلياژهاي مخصوص تهيه مي كنند كه تحت مشخصه يا كد RWMA به دو گروه A آلياژهاي مس و B فلزات ديرگداز تقسيم بندي مي شوند، در جداول صفحه بعد مشخصات اين دو گروه درج شده است. مهمترين آلياژهاي الكترود مس ـ كروم، مس ـ كادميم و يا برليم ـ كبالت ـ مس مي باشد. اين آلياژها داراي سختي بالا و نقطه آنيل شدن بالايي هستند تا در درجه حرارت بالا پس از مدتي نرم نشوند، چون تغير فرم آنها سبب تغيير سطح مشترك الكترود با كار مي شود كه ايجاد اشكالاتي مي كند. قسمت هايي كه قرار است به يكديگر متصل شوند

بايد كاملاً بر روي يكديگر قرار داشته و در تماس با الكترود باشند تا مقاومت الكتريكي تماسي R2, R1 كاهش يابد. مقاومت الكتريكي بالا بين نوك الكترود و سطح كار سبب بالا

رفتن درجه حرارت در محل تماس مي شود كه اولاً مرغوبيت جوش را كاهش مي دهد ثانياً مقداري از انرژي تلف مي شود.

روش هاي مختلفي براي اعمال فشار پيش بيني شده است كه دو سيستم آن معمول تر است:

الف) سيستم مكانيكي همراه با پدال، فنر و چند اهرم

ب) سيستم هواي فشرده با درجه هاي اتوماتيك مخصوص كه در زمان هاي معين هواي فشرده وارد سيستم مي شود. اين فشار و زمان قابل تنظيم و كنترل است.

درسيستم اول به علت استفاده از نيروي كارگر ممكن است فشار وارده غير يكنواخت و در بعضي موارد كه دقت زيادي لازم است مناسب نباشد ولي در سيستم هواي فشرده دقت و كنترل ميزان فشار بيشتر است.

جوش مقاومتي براي اتصال فلزات مختلف بكار گرفته مي شود. مسئله مهم اين است كه چگونگي خواص فيزيكي اين فلزات ممكن است بر روي خواص جوش يا موضع اتصال تأثير بگذارد. همان طور كه اشاره شد حرارت براي بالا بردن درجه حرارت موضع اتصال توسط عبور جريان الكتريكي و مقاومت الكتريكي به دست مي آيد و يا به بيان ديگر مقاومت الكتريكي بزرگتر در زمان و شدت جريان معين توليد حرارت بالاتري ميكند و برعكس. مقاومت الكتريكي يك هادي بستگي به طول و نسبت عكس با سطح مقطع دارد. البته جنس هادي هم كه ميزان ضريب مقاوت الكتريكي است مهم مي باشد.

بنابراين خصوصيت جوشكاري مقاومتي با تغيير ضخامت ورق، تغيير مقطع تماس الكترود با قطعه و جنس قطعه تغيير مي كند.

البته چگونگي حالت هاي تماس الكترود با قطعات و تماس خود قطعات عوامل ديگر هستند كه فشار الكترودها و ناخالصي ها در بين اين سطوح مي توانند بر روي اين مقاومت ها موثر باشند.

مواد الكترودها :

مس وآلياژهاي آن موادي هستند كه عموما براي الكترودهاي جوش نقطه اي انتخاب مي شوند .انواع مختلف اين مواد در جدول زير آمده است :

انتخاب يك آلياژ براي الكترود بطوريكه براي تمام موادي كه جوش مي شوند قابل استفاده باشند بدلايل مختلف امكانپذير نيست .براي مثال آلومينيوم كه داراي ضريب هدايت بالايي مي باشد احتياج به الكترودي با ضريب هدايت بالا دارد تا از چسبيدن جلوگيري شود و مس سخت كشيده شده

Hard drawn ) ) يا مس تلوريوم دار عليرغم سختي پايين آن براي اين منظور مورد استفاده قرار ميگيرد .مس تلوريوم دار داراي اين خاصيت است كه براحتي ماشينكاري و پوليش ميگردد و سطح تمام شده خوبي را پديد مي آورد .مس كرومدار براي جوشكاري همه نوع فولاد مناسب است .زيرا از آلياژ مس- كادميوم سخت تر است وداراي يكنواختي دمايي بيشتري است بدون آنكه از هدايت آن زياد كاسته شده باشد .دليل اينكه مس-كادميوم براي جوشكاري ورقهاي نازك پيشنهاد ميشود اين است كه ارزان تر از مس-كروم است و قادر است كه گرماي كمتري را كه در جوشكاري ورقهاي نازك بيرون داده ميشود را تحمل كند .ورق هاي ضخيم تر باعث گرم شدن بيشتر نوك الكترود ميشوند .اگر دما به 250 درجه سلسيوس برسد ديگر آلياژ مي-كادميوم مناسب نميباشد .آلياژ مس-تنگستن معمولا بصورت بوش مورد استفاده قرار ميگيرند كه مساحتي بزرگتر از مقدار لازم براي تامين دانسيته جريان صحيح جوشكاري دارد .دانسيته جريان براي ايجاد نقطه جوش با يك الكترود معمولي در يك طرف اتصال و بوش مس-تنگستن با مساحت بزرگتر در طرف ديگر قرار دارد .نمونه هايي از الكترودها ي نقطه جوش و انبر دستگاه نقطه جوش (گان) در شكل زير آمده است

فلزات و آلياژهايي كه در ساخت الكترودها بكار ميروند به گروههاي زير كلاسه ميشوند :

كلاس 1 :

در اين مواد عمليات حرارتي انجام نگرفته و بوسيله كار سرد استحكام پيدا كرده اند .اينكار روي هدايت الكتريكي و گرمايي اثري ندارد .مواد اين كلاس براي فولادهاي كم كربن كه با لايه نازك سرب و كروم و يا روي پوشيده شده –فولادهاي نورد گرم شده و بعضي از فلزات غير آهني مانند آلومينيوم و منيزيوم توصيه ميشود .

كلاس 2 :

اين مواد داراي خواص مكانيكي بالاتر از كلاس 1 هستند ولي هدايت حرارتي و الكتريكي آنها كمتر از كلاس 1 ميباشد .خواص فيزيكي و مكانيكي اپتيمم با عمليات حرارتي يا تركيبي از عمليات حرارتي و كار سرد پديد مي آيد .مواد كلاس 2 بهترين ماده براي الكترودهايي براي كارهاي عمومي با يك رنج وسيعي از مواد و شرايط مختلف مي باشد .اين مواد در الكترودهاي نقطه جوش فولادهاي كم كربن نورد سردشده و فولادهاي ضد زنگ و فولاد با پوشش نيكل و غيره استفاده ميشود.

همچنين براي شافتها-بازوها-قالب و بندكها-فكهاي تفنگي دستگاه جوش و بقيه اعضا عبور دهنده جريان در تجهيزات جوشكاري مقاومتي مناسب است .

كلاس 3 :

مواد اين كلاس آلياژهاي سختي پذير با خواص مكانيكي بهتري از مواد كلاسهاي 1 و 2 ميباشد اما داراي هدايت الكتريكي و حرارتي پايين تري ميباشد .سختي بالا-مقاومت به سايش خوب و دماي آنيل شدن بالاي الكترودهاي كلاس 3 همراه با هدايت الكتريكي متوسط آن باعث ميشود كه اين مواد براي الكترودهاييكه در نقطه جوشهايي كه در آنها فشار مقاومت قطعات بالا است استفاده ميشود .اين مواد براي فولادهاي كم كربن با سطح مقطع بالا و فولادهاي ضد زنگ بكار ميرود .

انواع الكترود و شكل آنها :

نوك الكترودهاي نقطه جوش بايد پروفيل خود را تا آنجا كه ممكن است در شرايط توليد حفظ كند .

پروفيل صحيح باعث عمر طولاني الكترود ميشود .دو شكل استاندارد در موارد عمومي وجود دارد .اين دو نوع عبارتند از :

1 – نوك تخت به شكل يك مخروط وارونه

2 – نوك گنبدي شكل

واضح است كه نوكهاي گنبدي لازم نيست كه دقيقا با سطح كار همراستا قرار گيرند .بنابراين براي جاهاييكه الكترود بر روي سطح منحني در قطعه كار قرار ميگيرند مناسبند و معمولا در جوشكاري آلومينيوم بكار ميروند .نوع نوك تخت در موارديكه بتواند با قطعه كار همراستا گردد ترجيح داده ميشود .زيرا ماشينكاري و شكل دادن و بازرسي آن در ضمن بكارگيري آسان است .پروفيلهاي الكترود در شكل زير نشان داده شده است

معمولا الكترود را بصورت يك ميله استوانه اي شكل با قطر مورد نظر نميسازند بلكه آنرا بزرگتر ساخته و نوك آن را با زاويه 30 درجه بصورت مخروطي مي تراشند .

افزايش مساحت نوك الكترود در اثر فشار وارده باعث كاهش فشار الكترود و دانسيته جريان مي گردد كه هر دو از اهميت حياتي برخوردار هستند .پهن شدن الكترود را ميتوان با استفاده از سختترين ماده مناسب و بكارگيري ضربه كوتاه و يا به بيان ديگر كاهش بارهاي ضربه اي و با خنك كردن مؤثر الكترود در كمترين مقدار خود نگه داشت .پروفيل ساده الكترود نشان داده شده در شكل 6-2 براي بسياري از كاربردها مناسب است اما همواره قابل انتخاب براي جوشكاري در گوشه ها نميباشد .انواع ديگر الكترود براي اينگونه از كاربردها قابل دسترس ميباشند و در موارد بخصوص ميتوان آنها را ساخت تا احتياجات استفاده كننده را مرتفع سازد

روش تعويض نوك الكترودها:

به علت گرما ديدن نوك الكترودها در هنگام جوشكاري و زير فشار بودن اين ناحيه گرما ديده، پس از زدن چند نقطه جوش، قطعه نامبرده تغيير شكل مي دهد. در نتيجه سطح مشترك نوك الكترودها بزرگتر و ناصافتر مي شود. بنابراين پس از حدود 250 بار نقطه جوش زدن، لازم است كه نوك الكترودها تراشيده شود تا شكل اوليه شان بازيابي شود. اين قطعات در اثر تراشيده شدن، كوتاه تر مي شوند. بنابراين لازم است پس از آن كه هر قطعه به اندازه مشخصي رسيد با قطعه نو تعويض شود. اين جايگزيني بسته به شكل قطعه، جنس آن و نيز روش ساخت آن (تراشكاري شده يا آهنگري شده) ممكن است پس از اعمال 1200 يا 2500 نقطه جوش، مورد نياز باشد.

براي تعويض اين قطعه (نوك الكترود) روش هاي گوناگون وجود دارد:

يك روش آن است كه با نصب تجهيزات تمام خود كار، كل فرآيند تعويض قطعه بدون دخالت انسان انجام پذيرد. روش ديگر استفاده از يك ابزار ساده دستي است كه كاربر با اهرم كردن شاخك هاي آن در زير قطعه و در محل شيار موجود مي تواند آن را از جايش درآورد و پس از جازدن قطعه نو به كمك گردي سطح زيرين ابزار، قطعه را درمحل خود محكم كند. روش سوم استفاده از شكل هندسي مخروطي نگهدارنده نوك الكترود است بدين معني كه سطح تماس قطعه نوك الكترود با نگهدارنده آن، سطح جانبي يك مخروط ناقص است. اين ويژگي هندسي باعث مي گردد تا با اعمال چند ضربه آرام در دو سوي قطعه نوك الكترود، اين قطعه به تدريج درموضع خود لق شود تا اين كه به راحتي و با دست از جاي خود بيرون آيد. پس از نصب قطعه نو، با اعمال چند ضربه آرام به سر قطعه، ميتوان آن را در جاي خود محكم كرد.

زماني كه كارگر متوجه شود كه گان خوب جوش نميزند، شايد يكي از علتهاي آن احتياج بهTip dress نوك الكترود باشد. در اين روش نوك الكترود بوسيلهTip dress براي جوشكاري آماده مي شود البته نحوه Tip dress خيلي مهم ميباشد و نياز به مهارت و آموزش دارد.

Tip dress در دو نوع بادي و برقي مي باشد كه در گان ها از نوع برقي آن استفاده مي شود و اين نوع، محدوديت فشاري دارد (با هر فشار و نيرويي نمي توان استفاده كرد) البته در اين نوع Tip dress يك لوله براي باد هم وجود دارد. يكي ديگر از كارهايي كه براي بهتر شدن كيفيت جوش بر روي الكترود انجام ميشود سمباده زدن آن ميباشد.

تكنيك هاي جوشكاري نقطه اي:

نكاتي را در عمليات جوشكاري نقطه اي بايد در نظر داشت كه اهم آنها عبارتند از:

الف) تميزي سطوح تماس:

سطح كار و سطح الكترودها بايد همواره تميز نگهداشته شوند. گرد و غبار روي فلز در اثر ايجاد حوزه مغناطيسي، ضمن كار، به اطراف محل جوش متمركز شده و ممكن است در سطح مشترك دو ورق يا سطح تماس الكترودها و كار قرار گيرند، گرد و غبار و ناخالصي هاي ديگر اولاً باعث بالا بردن مقدار مقاومت تماسي و اتلاف انرژي مي شوند و ثانياً در فصل مشترك دو ورق وارد مذاب شده و خواص دكمه جوش را كاهش مي دهند. تميز كردن نوك الكترودها بايد با كاغذ سمباده ظريف يا پارچه و با دقت شود تا از تلفات نوك الكترود بصورت براده جلوگيري شود.

اگر الكترودها به وسيله سيستم سرد كننده آبگرد خنك مي شوند بايد توجه شود كه آب از الكترود به خارج نفوذ نكند. در مورد فلزاتي كه ايجاد لايه اكسيدي دير گداز مي كنند (نظير آلومينيوم، تيتانيوم) لازم است علاوه بر تميزكردن سطح كار، اكسيدهاي سطحي نيز توسط محلول هاي اسيدي مخصوص حذف شده و بديهي است كه آثار محلول يا اسيد نيز بايد از روي كار كاملاً تميز شود تا از تشديد عمل خوردگي در اين سطوح جلوگيري شود.

ب) تنظيم كردن ماشين و محل جوش بر روي كار:

ميزان كردن محل جوش بر روي كار توسط جوشكار ي

برگرفته شده از: وبلاگ تخصصی مهندسی متالورژی صنعتی

به نقل از: انجمن علمی متالورژی دانشگاه آزاد کرج

hkeili ali bood mamnoon vaghean bedard karamoozim khordesh

پاسخحذف